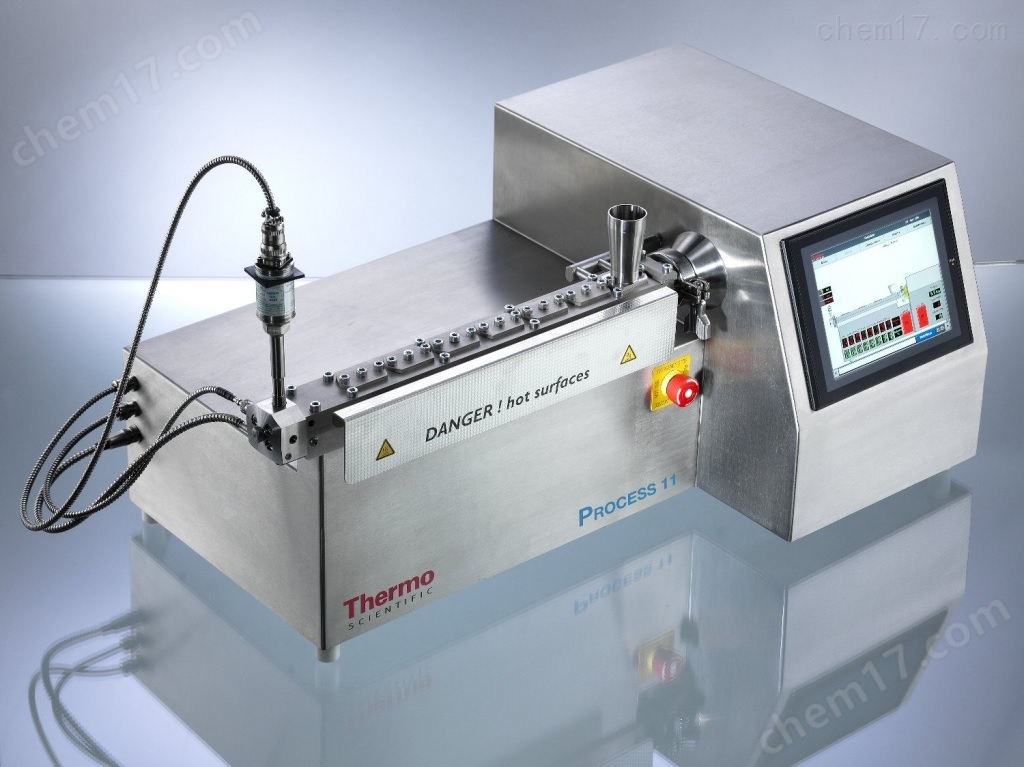

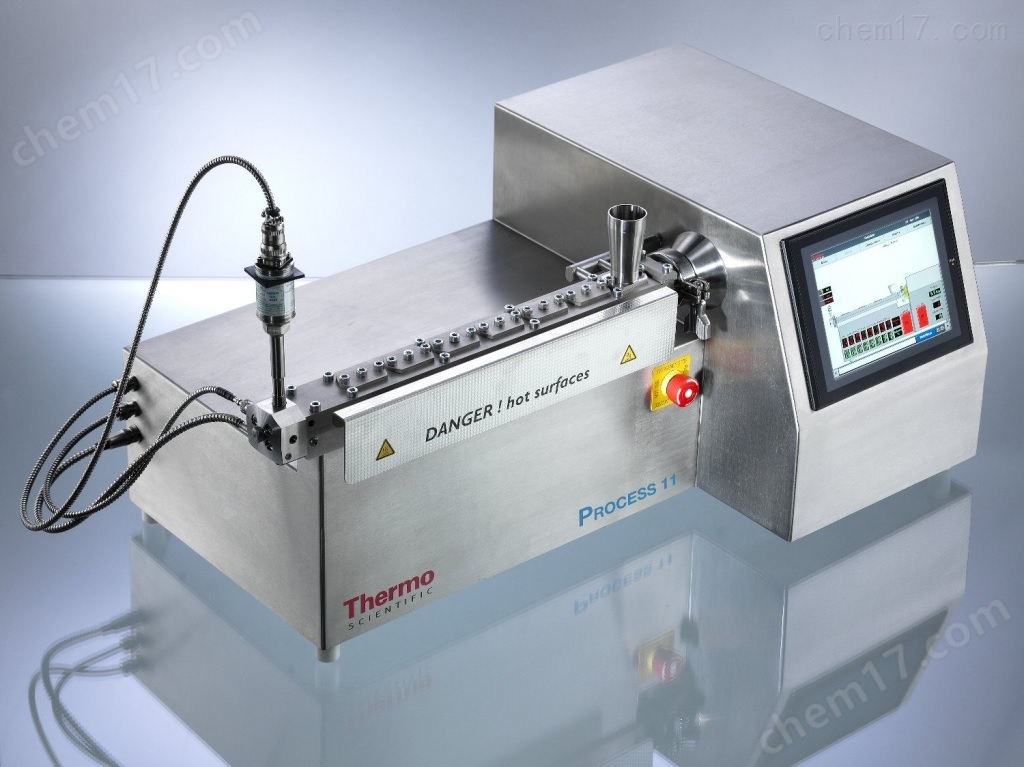

在材料研发与小批量生产领域,

微型双螺杆挤出机的精密控料、高效混炼与节能运行能力成为技术核心。其通过硬件结构优化、智能系统调控与能效设计革新,构建起"精准输送-高效塑化-低耗运行"的技术体系。

一、精密之道:源于设计与控制的毫厘之功

精密是微型双螺杆挤出机的灵魂,主要体现在物料处理的均匀性、重复性与稳定性上。

1.设计与制造工艺:

螺杆构型的精密加工:螺杆是挤出的“心脏”。微型螺杆的螺纹元件、捏合块等尺寸极小,对其加工精度、表面光洁度(常需达到镜面级)和耐磨性要求高。高精度的CNC磨床和特种电镀工艺确保了螺杆轮廓的精确无误,从而实现对物料的精准剪切、输送和混炼。

狭小间隙的精确控制:螺杆与机筒之间的间隙是影响熔体密封和混合效果的关键。在微型设备上,这个间隙需要被控制在数十微米的级别,这极大地减少了物料滞留,避免了降解,保证了每一批物料经历几乎相同的热机械历程。

2.智能化的过程控制:

多温区精确控温:机筒被划分为多个独立的温区,每个温区由高响应速度的加热器和冷却系统(通常为强制风冷或水冷)控制,配合高精度热电偶,能将温度波动稳定在±1°C甚至更低,满足热敏性物料的苛刻要求。

转矩与转速的稳定输出:采用高性能伺服电机,提供极其平稳的转速和转矩控制。转速波动小,意味着剪切速率稳定,这是获得重复性好的混合效果的前提。

二、高效之策:在于能量与空间的利用

高效意味着在最短的时间内,用最少的物料,完成最充分的混合与反应。

1.高的比表面积与传质传热效率:由于设备微型化,物料的比表面积(单位体积物料对应的传热面积)大大增加。这使得热能从机筒壁传递到物料中心的速度更快、更均匀,大幅缩短了物料的熔融和均化时间,提升了生产效率。

2.模块化的螺纹元件:采用积木式原理,可根据不同物料配方和工艺目标(如侧重输送、分散混合或分布混合),快速组合出优的螺杆构型。这种“量身定制”的能力,避免了因构型不匹配导致的效率损失,实现了工艺过程的优化。

3.集成化的辅助系统:微型双螺杆挤出机通常与精密计量泵、侧喂料机等无缝集成,实现液体、粉末或纤维的精准、连续添加,确保了整个生产系统的高效协同。

三、低耗之术:得益于精准动力与智能调节

低耗是微型设备与生俱来的优势,并通过技术手段进一步放大。

1.按需供给的动力系统:伺服电机仅在需要时消耗能量,且在待机或低负载状态下能耗极低。相较于传统异步电机的持续运行,其节能效果好。

2.“小批量、快循环”的研发模式:微型机一次实验仅需几十克到几百克物料,极大地节省了昂贵原材料和助剂的消耗。同时,其升降温速度快、清理便捷,缩短了批次间的切换时间,间接降低了时间与能源成本。

3.精准的能耗管理:现代微型双螺杆挤出机往往配备智能控制系统,可实时监测并记录主电机功率(转矩)、能耗等数据。通过分析这些数据,工艺人员可以精确地找到能耗拐点,在保证产品质量的前提下,优化工艺参数以降低单位产量的能耗。