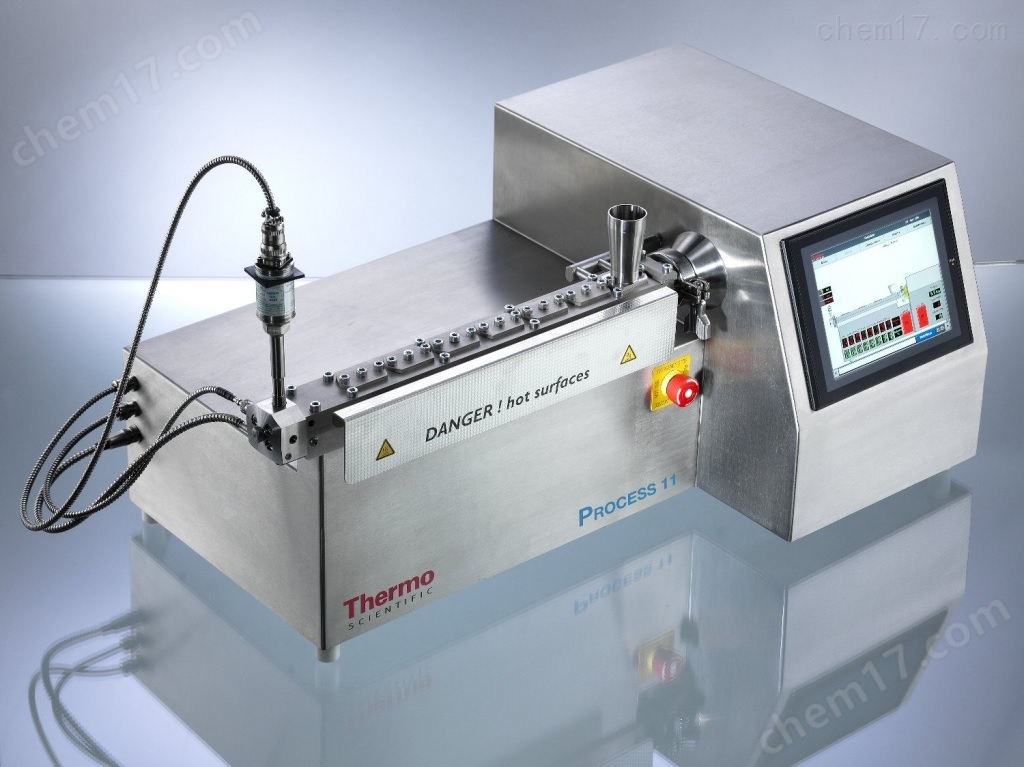

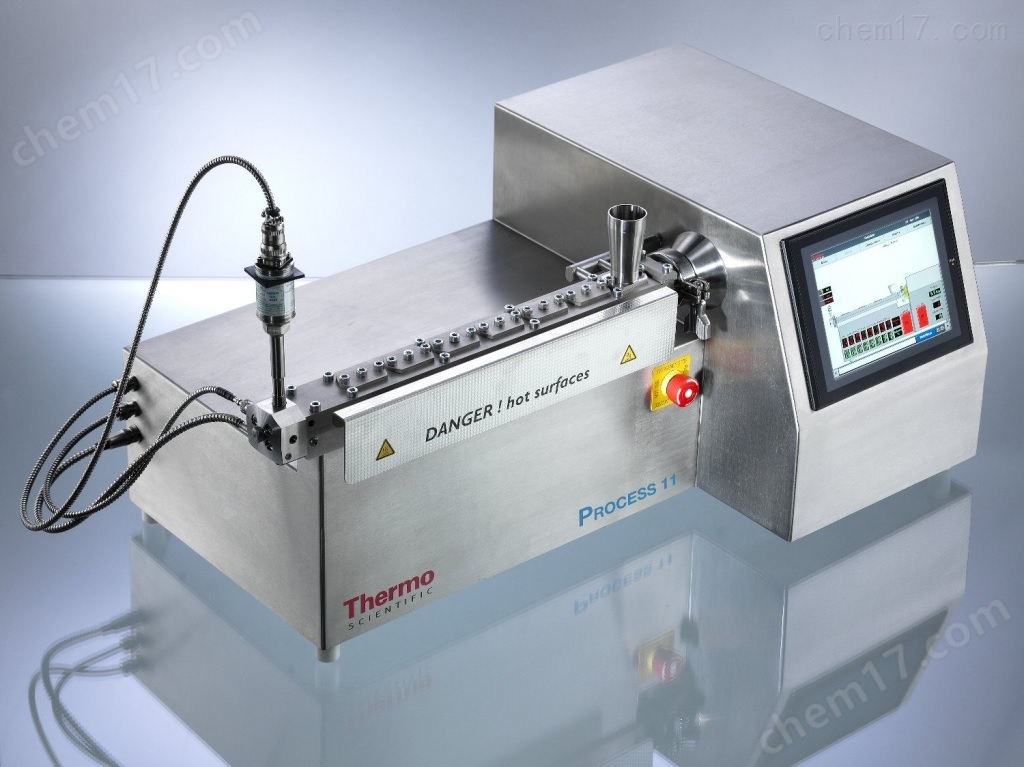

微型双螺杆挤出机是精密塑料加工设备,其运行稳定性与使用寿命直接关联生产效率和成本控制。科学的维护保养是减少故障停机、提升设备性能、延长服役周期的核心保障。本手册从日常维护、定期保养、关键部件呵护及故障预防等方面,梳理核心维护要点,为设备长效运行提供指导。

日常维护是设备稳定运行的基础,需贯穿生产全流程。开机前,应仔细检查设备外观有无破损,连接部位(如螺杆、料筒、法兰)的紧固螺栓是否松动,确保各部件装配到位;核查润滑油、液压油的液位是否处于标准范围,油质是否清澈无杂质,不足时及时补充同型号油品,变质时立即更换。同时,清理料斗内的残留物料与杂质,检查进料口是否通畅,避免物料结块导致进料不均。运行中,实时监测设备运行状态,关注电机、减速器的温度与异响,若出现异常震动、过热或不规则噪音,需立即停机排查。停机后,务必清理料筒、螺杆及模头内的残留物料,可采用专用清理料或高温熔融清理,避免物料固化粘附,下次开机时造成部件磨损;清理完成后,关闭总电源、气源,保持设备周边环境整洁干燥。

定期保养需按固定周期执行,精准排查潜在隐患。建议每周对设备进行一次全面检查,重点紧固各运动部件的连接螺栓,检查传动系统的皮带张力或链条松紧度,及时调整或更换老化部件;每月对润滑油路、液压系统进行检查,清理过滤器滤芯,检查密封件是否渗漏,确保油路通畅。每季度需对螺杆、料筒等核心工作部件进行检测,查看螺杆是否有磨损、变形,料筒内壁是否光滑,若出现磨损超标,需及时修复或更换;同时检查加热装置、温控系统的精度,校准温度传感器,保证温控准确。

关键部件的专项呵护是延长设备寿命的关键。螺杆与料筒作为核心磨损部件,应避免加工高硬度、高杂质的物料,进料前需对物料进行充分过滤;拆卸时需使用专用工具,避免暴力操作造成损伤。密封件需定期检查更换,防止物料渗漏或润滑油流失。电机与减速器应保持良好的散热环境,避免过载运行,定期检查轴承状态,补充润滑脂,防止轴承损坏导致传动故障。

此外,建立完善的维护档案也至关重要,详细记录每次维护时间、内容、更换部件及设备运行参数,为后续维护提供数据支撑。操作人员需经过专业培训,熟悉设备结构与操作规范,避免误操作造成设备损伤。通过落实上述维护保养措施,可有效降低设备故障发生率,显著延长微型双螺杆挤出机的使用寿命,实现设备高效、稳定的长期运行。