在新材料研发的实验室场景中,小批量配方调试、工艺优化是核心环节。传统大型双螺杆挤出机虽能满足工业化生产需求,却在实验室研发中显得“力不从心”——占地广、能耗高、物料损耗大,单次实验需投入数公斤原料,且调试周期长,严重制约研发效率。而

微型双螺杆挤出机的出现,恰好破解了这一痛点,成为实验室小批量研发的“神器”,甚至在特定场景下成功替代大型设备,重塑了研发流程。

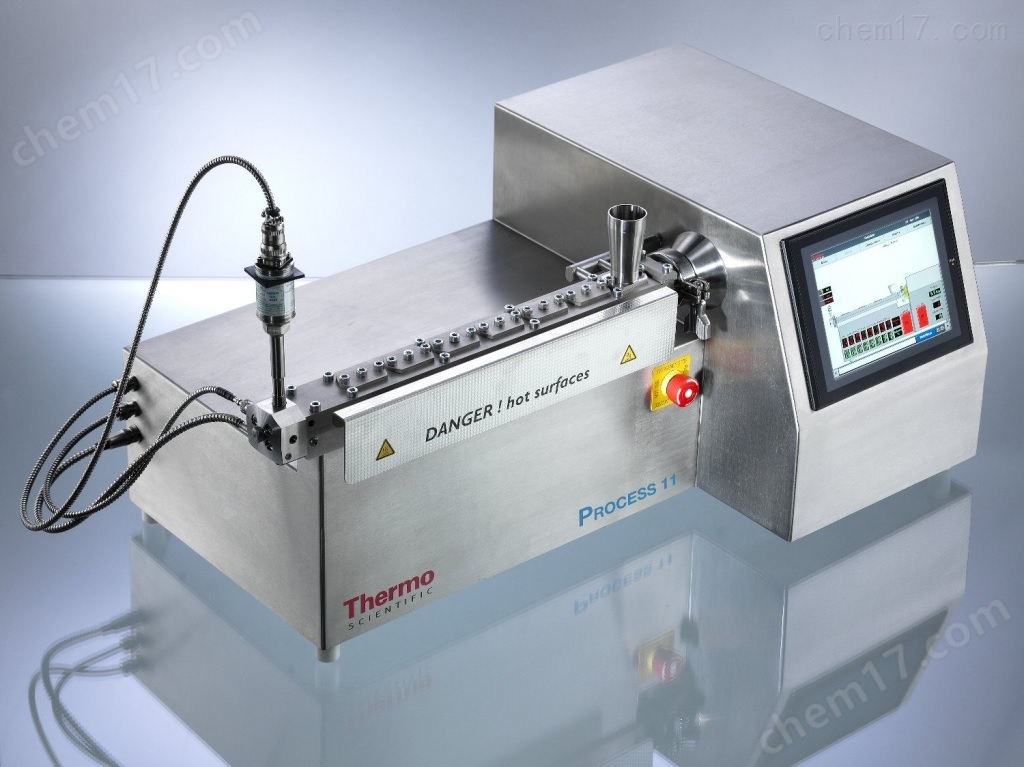

微型双螺杆挤出机的核心优势,首先体现在“小巧高效”的研发适配性上。其机身尺寸仅为大型设备的1/10-1/5,重量通常不超过50公斤,可直接放置于实验室工作台,无需专门场地与复杂安装。更关键的是,它的物料需求极低,单次实验仅需5-50克原料就能完成配方验证,相较于大型设备动辄数公斤的损耗,极大降低了研发成本,尤其适合贵金属、高性能聚合物等昂贵原料的实验。同时,设备加热功率仅为1-3千瓦,是大型设备的1/20,能耗优势显著,契合实验室绿色研发的需求。

精准可控的工艺调节能力,让它成为研发的“精准工具”。它继承了大型双螺杆挤出机的核心工作原理,通过两根啮合螺杆的剪切、输送与混合作用实现物料塑化,但在精度上更胜一点。设备配备高精度温控系统,控温精度可达±1℃,螺杆转速调节范围宽至0-1000rpm,能精准模拟不同工艺参数下的物料反应状态。无论是聚合物共混、填充改性,还是复合材料制备、生物降解材料研发,都能通过微调转速、温度、喂料量等参数,快速获取优工艺方案。这种灵活性是大型设备——大型设备调试需联动多个系统,参数调整滞后,而微型设备可实现“即调即试”,将研发周期缩短30%-50%。

在特定研发场景中,微型双螺杆挤出机已实现对大型设备的“功能性替代”。例如,高校与科研机构的基础研究中,重点在于配方机理验证与工艺探索,无需规模化产出,微型设备的小批量生产能力满足需求;新材料企业的中试阶段,可通过微型设备快速完成多组配方对比,确定核心参数后再导入大型设备量产,避免了直接用大型设备试错的高成本风险;甚至在生物医用材料、3D打印耗材等小众领域,部分产品本身就需求小批量、定制化生产,它可直接承担生产任务,无需依赖大型设备。

当然,微型双螺杆挤出机并非要取代大型设备,二者是“研发与生产”的互补关系。但在实验室小批量研发场景中,它以“低成本、高效率、高精度”的核心优势,解决了大型设备的适配痛点,成为研发流程中的关键设备。随着新材料研发向精细化、高效化方向发展,它的应用场景将持续拓展,其“研发神器”的价值也将进一步凸显,为创新材料的快速落地提供强大支撑。